HACCPとは

HACCPとは国際的な衛生管理手法のことで、食品の安全を脅かすハザード(食中毒菌など健康被害を起こす原因)が混入するリスクを作業工程の分析をすることで見つけ出し管理・記録する手法のことです。「危害分析」の“Hazard”、“Analysis”と「重要管料点」の“Critical”、“Control”、“Point”の頭文字を組み合わせてHACCPと呼びます。

元々は宇宙食の安全を守るために宇宙開発時代のアメリカで誕生しました。今では、食品衛生管理手法の国際的な基準になっており、2021年6月より、飲食店など食品を扱っているすべての食品事業者(食品の製造、加工、調理、販売等)で原則としてHACCPに沿った衛生管理の実施が義務化されました。

Hazard

危害要因

Analysis

分析

Critical

重要

Control

管理

Point

点

危害要因分析

食品の原料から出荷までの各工程で可能性のある危害要因(異物混入や微生物の汚染や増殖など)を特定し分析し管理方法を決定します。

重要管理点

管理されなければ食品が安全なものではなくなってしまう可能性がある重要な工程。確実に管理されるために、管理基準を決めて、実践していることを監視します。

一般的衛生管理が土台

(施設設備の管理・清掃・交差汚染の防止・従業員教育等、食品を取り扱うための基礎)

安全な食品の提供

食品製造の安全性確保の管理手法

HACCPとは

HACCPとは国際的な衛生管理手法のことで、食品の安全を脅かすハザード(食中毒菌など健康被害を起こす原因)が混入するリスクを作業工程の分析をすることで見つけ出し管理・記録する手法のことです。「危害分析」の“Hazard”、“Analysis”と「重要管料点」の“Critical”、“Control”、“Point”の頭文字を組み合わせてHACCPと呼びます。

元々は宇宙食の安全を守るために宇宙開発時代のアメリカで誕生しました。今では、食品衛生管理手法の国際的な基準になっており、2021年6月より、飲食店など食品を扱っているすべての食品事業者(食品の製造、加工、調理、販売等)で原則としてHACCPに沿った衛生管理の実施が義務化されました。

Hazard

危害要因

Analysis

分析

危害要因分析

食品の原料から出荷までの各工程で可能性のある危害要因(異物混入や微生物の汚染や増殖など)を特定し分析し管理方法を決定します。

Critical

重要

Control

管理

Point

点

重要管理点

管理されなければ食品が安全なものではなくなってしまう可能性がある重要な工程。確実に管理されるために、管理基準を決めて、実践していることを監視します。

一般的衛生管理が土台

(施設設備の管理・清掃・交差汚染の防止・従業員教育等、食品を取り扱うための基礎)

安全な食品の提供

食品製造の安全性確保の管理手法

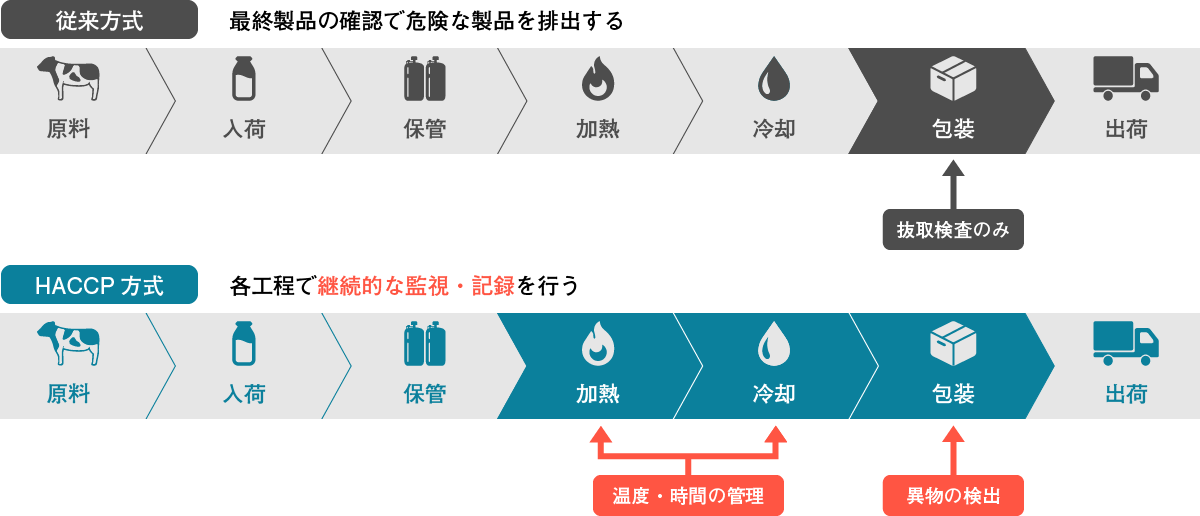

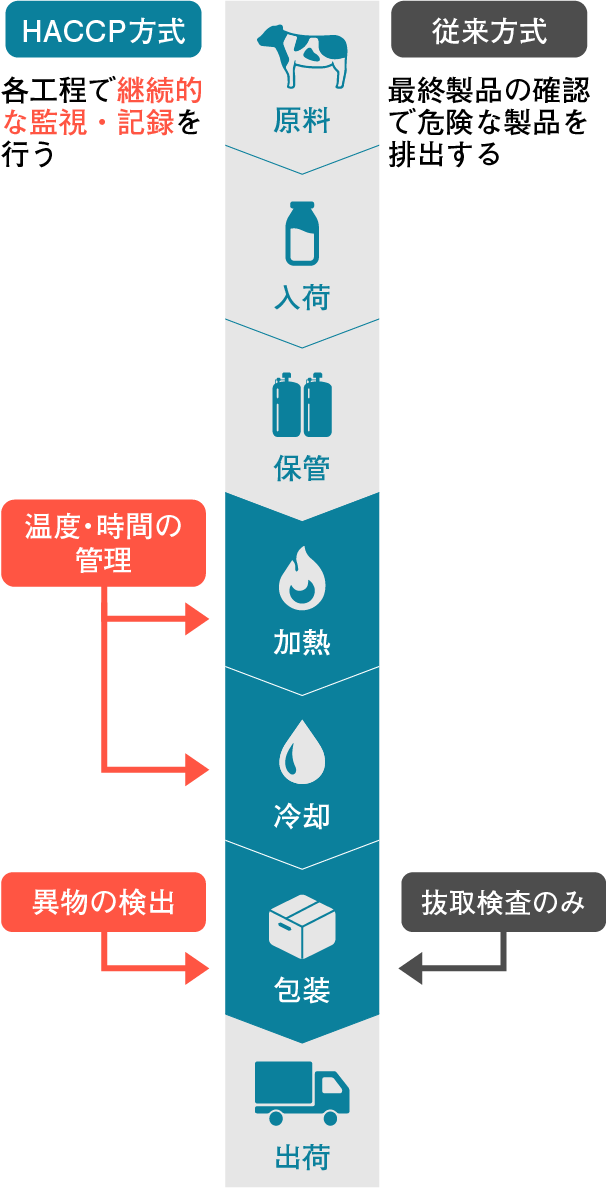

今までの衛生管理との違い

今までの衛生管理の多くは、製造にかかわる施設・設備や食品への取扱い方法を定めており、最終的に製品が定められた基準を満たしているかを検査により確認するというものでした。

HACCPの最大の特徴は、特に厳重に管理する必要がある工程や危害の低減・除去が難しい工程において、管理基準を設定し連続的に確認することです。また、これらが十分に基準を満たしているかを検証し、必要に応じて改善します。

各工程において管理を徹底し、改善を重ねることで、より安全性が高まります。この手法により、最終チェックだけでは漏れてしまっていた問題点が、細分化していくことによって製造工程の段階で「見える化」されます。

HACCPは今後、食品を加工する工場などだけでなく、飲食店を含む「すべての食品等事業者」に義務付けられます。チェックシートでマニュアル化し管理することで「誰でも・いつでも」食品の安全を守ること目指しています。

HACCPを構築するための

7原則12手順

HACCPを構築していくための手順が「7原則12手順」です。

HACCPは、「7原則12手順」を繰り返し行い、少しずつ内容を改善し向上させ継続的に取り組むことが大切です。導入時には戸惑うこともあるかも知れませんが、しっかり運用できれば、常に衛生基準を満たした食品を製造できますし、万が一の際には早急に対応できるようにもなります。

〈手順1~5:原則1~7を進めるにあたっての準備〉

組織内でHACCPを管理するためのチームを編成します。

チーム内で解決できない場合は、外部コンサルや関連資料を参考にしてください。

レシピや、原材料・賞味期限・販売方法が記載された製品の説明書を作成します。仕様は自由です。

商品が誰にどのように食べられるのかを書き出し、まとめます。

原材料の受入から保管、製造・加工、包装、出荷までの一連の流れをまとめます。温度・製造時間なども記載しておくと良いでしょう。

手順4で作った製造工程図を実際の現場の動きに合わせて確認し、調整します。

〈原則1~7:危害要因分析、HACCPプランの作成〉

製造工程ごとにどのような危害要因が潜んでいるか考えます。

※「危害要因」には、有害な微生物以外にも、化学物質や硬質異物があります。

手順6を元に危害要因を除去・低減すべき特に重要な工程を決定します(加熱殺菌、金属探知、冷却等)。

手順7で決定した重要管理点CCPを管理するための基準(殺菌時間や温度等)を設定する。

※この基準を達成しないと安全が確保できなくなります。

CCPが常に達成されているかを確認しましょう。

(例:オーブンや殺菌槽などの温度と時間、冷却装置の温度、金属探知機の精度)

CLに問題点が発生した場合、修正できるよう事前に改善方法を決めておきましょう。

HACCPプランが有効に機能しているのか見直し、改善しましょう。

各工程の管理状況を記録しましょう。HACCPを実施した証拠であると同時に、原因を追究するための手助けとなります。

HACCP導入のメリット

- 社員・スタッフの衛生管理に対する意識の向上

- 生産効率の向上

- 製品の不具合発生時に迅速な対応ができる

- クレーム・事故の減少

- 自社の衛生管理のPR力がアップ

- 取引先や販路の拡大